Екатеринбург, ул. Я. Свердлова, 11а, оф. 123

Пн – Пт: с 7.00 до 16.00 (MSK)

Заказать звонок

Заполните поля

Нажатие кнопки «Заказать звонок» означает согласие с настоящей Политикой конфиденциальности.

ИОННО-ПЛАЗМЕННОЕ АЗОТИРОВАНИЕ (ИПА)

Ионно-плазменное азотирование (ИПА) – это, пожалуй, один из передовых методов упрочнения деталей из чугуна, углеродистых, легированных и инструментальных сталей, сплавов из титана, металлокерамики, а также порошковых материалов. Использование различных газовых сфер, влияющих, в зависимости от их состава, на свойства обрабатываемой поверхности, позволяет достичь высокой эффективности данной технологии.

ИПА активно используется для машиностроения, авиационной и автомобильной промышленности, производстве, связанном с высокой точностью, в топливно-энергетическом, нефтегазовом, горнодобывающем производстве, поскольку данная технология прекрасно зарекомендовала себя при обработке деталей, работающих в агрессивных средах, которые подвержены трению и химической коррозии.

Обработка методом ИПА повышает характеристики поверхностей деталей, увеличивает эксплуатационную надежность, в частности, усиливает контактную прочность, сопротивляемость к образованию микротрещин, повышает стойкость к коррозии и контактную прочность.

Преимущества ионно-плазменного азотирования

Основные экономические и технологические преимущества ионно-плазменного азотирования заключаются в низком потреблении энергии, повышении производительности и увеличении срока службы детали в несколько раз.

Сам процесс ИПА насыщает поверхностный слой детали азотом или смесью азота и углерода. Это способствует образованию на поверхности равномерного высококачественного покрытия с определенной структурой и составом.

Процесс обработки изделия сокращается в 3-5 раз, а титановых сплавов в 5-10 раз. При помощи технологии ионно-плазменного анодирования можно обрабатывать детали как с глухими. Так и сквозными отверстиями. Благодаря режиму низких температур охлаждение можно проводить с любой скоростью, что исключает возникновение мартенсита, структурных превращений стали, уменьшает возможность появления повреждений и усталостных разрушений. Если необходимо упрочнить и повысить рабочие характеристики без изменения твердости в сердцевине деталей из инструментальных легированных, быстрорежущих и мартенситно-стареющих сталей, процесс ИПА производится при температурах ниже 500С.

Технология ионно-плазменного азотирования отлично подходит для финишной обработки поверхности, поскольку сохраняет первоначальную шероховатость в пределах Ra=0,63...1,2 мкм, не искривляет и не деформирует деталь. Кроме того, применение метода ИПА безвредно для экологии.

Технология процесса

Технологический процесс ионно-плазменного азотирования производится в условиях разряженного атмосферного давления (0,5 – 10 мбар). В зависимости от сплава, из которого изготовлена деталь, в камеру подается либо смесь азота с водородом – для обработки сталей, чугуна, либо азот – для титановых сплавов. Между изделием, находящимся в обработке, и стенками камеры образуется тлеющий заряд, который, в свою очередь, способствует образованию плазмы, в результате чего создается рабочая среда с заряженными ионами, молекулами и атомами, что и формирует на поверхности тончайшую азотную пленку.

Состав рабочей газовой среды, ее температура и длительность протекания процесса ИПА оказывают влияние на итоговый результат, и, в то же время зависят от состава обрабатываемой детали.

Методом ионного азотирования проходят обработку детали со сложным контуром и труднодоступными поверхностями любых размеров и форм, например, шестерни, матрицы, пресс-формы, зубчатые венцы, инструмент для бурения и резки, валы и т.д. Для некоторых деталей метод ИПА является единственной технологией, позволяющей минимизировать брак.

Свойства изделий после упрочнения методом ИПА

При помощи обработки методом ИПА упрочняются инструменты и детали почти всех промышленных отраслей.

За счет того, что азотистая поверхностная пленка не позволяет жидкому металлу прилипать в зоне его подачи, обеспечивается высококачественная отливка пресс-форм, что значительно продляет срок службы детали. Также в несколько раз увеличивается стойкость режущего и штампового инструмента различных марок сталей. Это происходит за счет того, что азотная пленка на поверхности инструмента снижает коэффициент трения и исключает налипание стружки на режущий край. Тем самым скорость резания может быть значительно увеличена.

Предприятие «Ионмет» производит ионное азотирование сталей, инструмента, изделий, валов и различной поверхности. Режим обработки подбирается исходя из тех технических характеристик, которые требуется достичь в итоге. Упрочнение поверхностного слоя увеличивает стойкость к коррозии и износу.

У специалистов компании «Ионмет» вы можете уточнить перечень деталей для упрочнения с целью обработки. Наши эксперты помогут вам выяснить, можно ли методом азотирования обработать ваши крупногабаритные детали со сложным контуром. Чтобы точно определить технические условия обработки ИПА и начать сотрудничество, отправляйте нам на почту чертеж с указанием марки стали и технологию изготовления детали.

ИПА активно используется для машиностроения, авиационной и автомобильной промышленности, производстве, связанном с высокой точностью, в топливно-энергетическом, нефтегазовом, горнодобывающем производстве, поскольку данная технология прекрасно зарекомендовала себя при обработке деталей, работающих в агрессивных средах, которые подвержены трению и химической коррозии.

Обработка методом ИПА повышает характеристики поверхностей деталей, увеличивает эксплуатационную надежность, в частности, усиливает контактную прочность, сопротивляемость к образованию микротрещин, повышает стойкость к коррозии и контактную прочность.

Преимущества ионно-плазменного азотирования

Основные экономические и технологические преимущества ионно-плазменного азотирования заключаются в низком потреблении энергии, повышении производительности и увеличении срока службы детали в несколько раз.

Сам процесс ИПА насыщает поверхностный слой детали азотом или смесью азота и углерода. Это способствует образованию на поверхности равномерного высококачественного покрытия с определенной структурой и составом.

Процесс обработки изделия сокращается в 3-5 раз, а титановых сплавов в 5-10 раз. При помощи технологии ионно-плазменного анодирования можно обрабатывать детали как с глухими. Так и сквозными отверстиями. Благодаря режиму низких температур охлаждение можно проводить с любой скоростью, что исключает возникновение мартенсита, структурных превращений стали, уменьшает возможность появления повреждений и усталостных разрушений. Если необходимо упрочнить и повысить рабочие характеристики без изменения твердости в сердцевине деталей из инструментальных легированных, быстрорежущих и мартенситно-стареющих сталей, процесс ИПА производится при температурах ниже 500С.

Технология ионно-плазменного азотирования отлично подходит для финишной обработки поверхности, поскольку сохраняет первоначальную шероховатость в пределах Ra=0,63...1,2 мкм, не искривляет и не деформирует деталь. Кроме того, применение метода ИПА безвредно для экологии.

Технология процесса

Технологический процесс ионно-плазменного азотирования производится в условиях разряженного атмосферного давления (0,5 – 10 мбар). В зависимости от сплава, из которого изготовлена деталь, в камеру подается либо смесь азота с водородом – для обработки сталей, чугуна, либо азот – для титановых сплавов. Между изделием, находящимся в обработке, и стенками камеры образуется тлеющий заряд, который, в свою очередь, способствует образованию плазмы, в результате чего создается рабочая среда с заряженными ионами, молекулами и атомами, что и формирует на поверхности тончайшую азотную пленку.

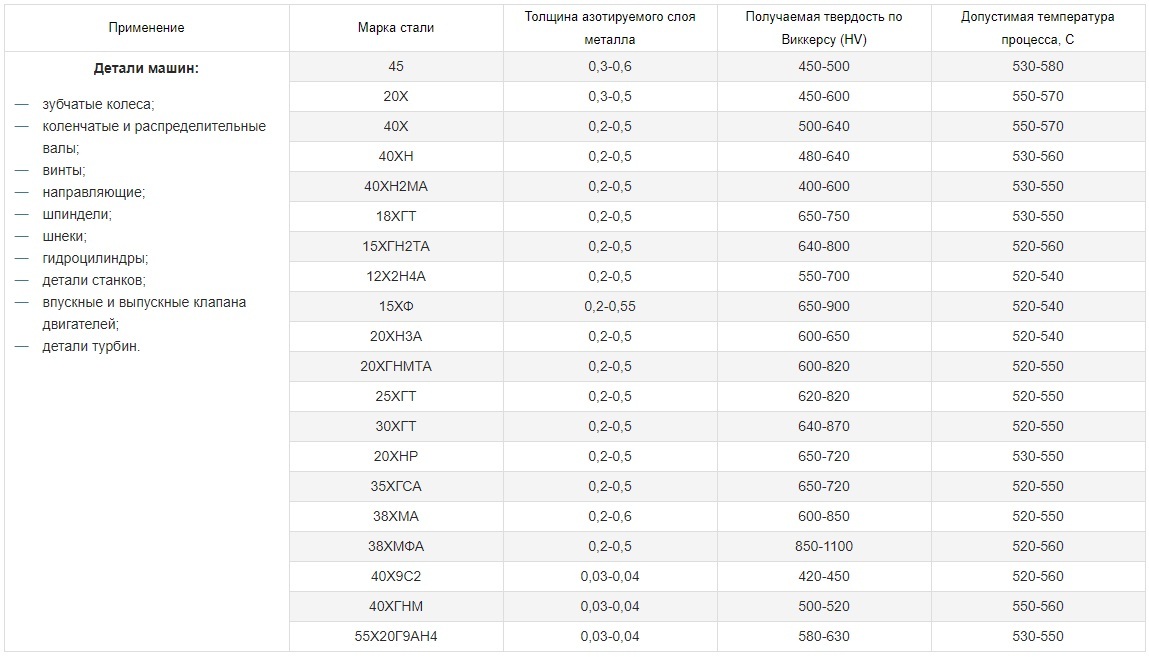

Состав рабочей газовой среды, ее температура и длительность протекания процесса ИПА оказывают влияние на итоговый результат, и, в то же время зависят от состава обрабатываемой детали.

Методом ионного азотирования проходят обработку детали со сложным контуром и труднодоступными поверхностями любых размеров и форм, например, шестерни, матрицы, пресс-формы, зубчатые венцы, инструмент для бурения и резки, валы и т.д. Для некоторых деталей метод ИПА является единственной технологией, позволяющей минимизировать брак.

Свойства изделий после упрочнения методом ИПА

При помощи обработки методом ИПА упрочняются инструменты и детали почти всех промышленных отраслей.

За счет того, что азотистая поверхностная пленка не позволяет жидкому металлу прилипать в зоне его подачи, обеспечивается высококачественная отливка пресс-форм, что значительно продляет срок службы детали. Также в несколько раз увеличивается стойкость режущего и штампового инструмента различных марок сталей. Это происходит за счет того, что азотная пленка на поверхности инструмента снижает коэффициент трения и исключает налипание стружки на режущий край. Тем самым скорость резания может быть значительно увеличена.

Предприятие «Ионмет» производит ионное азотирование сталей, инструмента, изделий, валов и различной поверхности. Режим обработки подбирается исходя из тех технических характеристик, которые требуется достичь в итоге. Упрочнение поверхностного слоя увеличивает стойкость к коррозии и износу.

У специалистов компании «Ионмет» вы можете уточнить перечень деталей для упрочнения с целью обработки. Наши эксперты помогут вам выяснить, можно ли методом азотирования обработать ваши крупногабаритные детали со сложным контуром. Чтобы точно определить технические условия обработки ИПА и начать сотрудничество, отправляйте нам на почту чертеж с указанием марки стали и технологию изготовления детали.

Для чего нужно азотирование?

Примеры ионно-плазменного азотирования:

ИОННОЕ АЗОТИРОВАНИЕ ДЕТАЛЕЙ

Услуги по азотированию

Повышение износостойкости и коррозионной устойчивости, уменьшение прилипания металла при литье

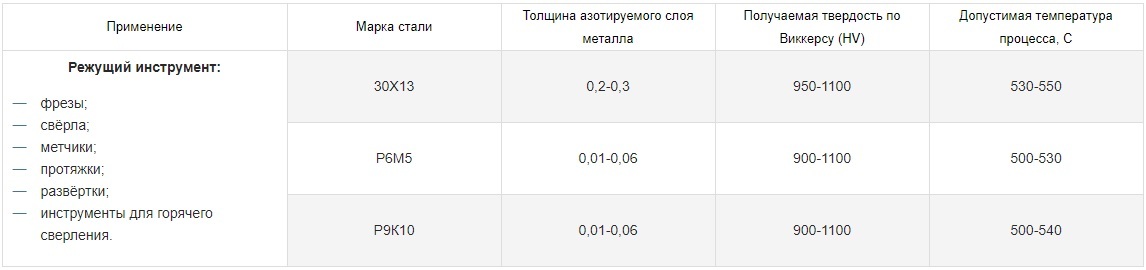

Повышение износостойкости инструмента и производительности процесса резания, улучшение режущих свойств