Екатеринбург, ул. Я. Свердлова, 11а, оф. 123

Пн – Пт: с 7.00 до 16.00 (MSK)

Заказать звонок

Заполните поля

Нажатие кнопки «Заказать звонок» означает согласие с настоящей Политикой конфиденциальности.

ТЕРМООБРАБОТКА В СОЛЯНЫХ, БАРИЕВЫХ И ЩЕЛОЧНЫХ ВАННАХ

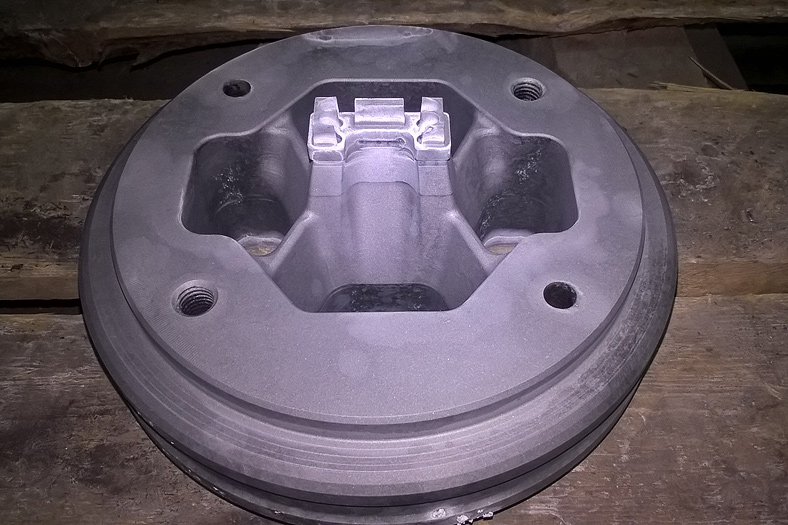

Тепловому воздействию с целью обработки в соляных, бариевых и щелочных ваннах подвергаются детали стальных машин и инструментов различных групп. Обработка изделий таким способом способствует качественному улучшению механических характеристик поверхности.

Расплавы технических солей их смесей, щелочей и кислот хорошо зарекомендовали себя при обработке деталей под закалку, отпуск, изотермической закалке изделий, нормализации.

Температурная обработка происходит в соляных ванных при различном уровне нагрева (низкий, средний, высокий), где температурный режим варьируется от 140С до 1300С. Благодаря обработке заготовок данным методом, можно исключить появление изломов, наклепа, а также иного рода деформаций. Помимо того, происходит снятие напряжения после грубой обработки, выравнивание исходной структуры, повышается прочностный предел деталей, работающих на растяжение, сжатие или изгиб.

Расплавы технических солей их смесей, щелочей и кислот хорошо зарекомендовали себя при обработке деталей под закалку, отпуск, изотермической закалке изделий, нормализации.

Температурная обработка происходит в соляных ванных при различном уровне нагрева (низкий, средний, высокий), где температурный режим варьируется от 140С до 1300С. Благодаря обработке заготовок данным методом, можно исключить появление изломов, наклепа, а также иного рода деформаций. Помимо того, происходит снятие напряжения после грубой обработки, выравнивание исходной структуры, повышается прочностный предел деталей, работающих на растяжение, сжатие или изгиб.

Назначение соляных печей

Особенности процесса термообработки в расплавленных средах

Термическое производство на базе печей с соляными ваннами

Соляные ванны обладают большой скоростью нагревания и, как следствие, производительностью. В них легко и эффективно проводится обработка любых типов режущего инструмента, изделий из быстрорежущих и штамповых сталей, отдельных участков концевых изделий и т.д. Кроме того, при проведении нагрева и остывания изделия, находящиеся в расплавленной соляной среде, защищены от окисления.

Преимущества температурной обработки в расплавах солей и щёлочи

Технология температурной и химико-термической обработки в ваннах из расплавов солей и щелочей очень распространена за счет того, что по многим параметрам она значительно превосходит иные виды нагрева. Например, данный метод обработки уменьшает деформации, защищает от образования окислов и дает возможность локального воздействия.

Во время увеличенной в 4-5 раз скорости равномерного нагрева за счет высокого коэффициента теплоотдачи, а также подвижностью соляных и щелочных расплавов, происходит значительное замедление роста зерна во время термической обработки увеличивает пластичность и снижает возможность растрескивания и ломки металла во время последующей холодной механической обработки.

Расплавы солей сводят к минимуму образование окалины и коробления, способствуют уменьшению углерода (обезуглероживание), а высокоточная температурная регулировка позволяет предотвратить брак, вызываемый локальным перегревом, либо недогревом изделия. В условиях применения инертных солей исключено возникновение на поверхности деталей и заготовок пятен и остаточного налета.

Расплавы солей и щелочей обладают хорошим охлаждающим действием, что обеспечивает металлической продукции из углеродистых, быстрорежущих и низколегированных сталей требующуюся твердость, исключает образование трещин и так называемой «паровой рубашки».

Обработке в соляной печи-ванной подвергаются исключительно сухие изделия, поверхность которых хорошо очищена от бензина, грязи, масел, алюминиевой пыли, не имеет следов ржавчины и краски, а также любых иных органических веществ. Состав среды для химико-температурной и температурной обработки металлических деталей задается индивидуально. В каждом конкретном случае состав может быть сформирован на основе фторидов, хлоридов, карбонатов и иных видов солей, имеющих высокую температуру плавления, обладающих низкую летучестью, устойчивых к разложению при нагревании. Чтобы предотвратить подвергающиеся обработке детали от обезуглероживания, в технологическом процессе применяются гидроокиси и прочие материалы.

Преимущества температурной обработки в расплавах солей и щёлочи

Технология температурной и химико-термической обработки в ваннах из расплавов солей и щелочей очень распространена за счет того, что по многим параметрам она значительно превосходит иные виды нагрева. Например, данный метод обработки уменьшает деформации, защищает от образования окислов и дает возможность локального воздействия.

Во время увеличенной в 4-5 раз скорости равномерного нагрева за счет высокого коэффициента теплоотдачи, а также подвижностью соляных и щелочных расплавов, происходит значительное замедление роста зерна во время термической обработки увеличивает пластичность и снижает возможность растрескивания и ломки металла во время последующей холодной механической обработки.

Расплавы солей сводят к минимуму образование окалины и коробления, способствуют уменьшению углерода (обезуглероживание), а высокоточная температурная регулировка позволяет предотвратить брак, вызываемый локальным перегревом, либо недогревом изделия. В условиях применения инертных солей исключено возникновение на поверхности деталей и заготовок пятен и остаточного налета.

Расплавы солей и щелочей обладают хорошим охлаждающим действием, что обеспечивает металлической продукции из углеродистых, быстрорежущих и низколегированных сталей требующуюся твердость, исключает образование трещин и так называемой «паровой рубашки».

Обработке в соляной печи-ванной подвергаются исключительно сухие изделия, поверхность которых хорошо очищена от бензина, грязи, масел, алюминиевой пыли, не имеет следов ржавчины и краски, а также любых иных органических веществ. Состав среды для химико-температурной и температурной обработки металлических деталей задается индивидуально. В каждом конкретном случае состав может быть сформирован на основе фторидов, хлоридов, карбонатов и иных видов солей, имеющих высокую температуру плавления, обладающих низкую летучестью, устойчивых к разложению при нагревании. Чтобы предотвратить подвергающиеся обработке детали от обезуглероживания, в технологическом процессе применяются гидроокиси и прочие материалы.

После того как стальная деталь погрузится в расплавленную соляную среду, на ее поверхности сразу же образуется прочная корка. По мере растворения этой корки, процесс теплоотдачи от расплава протекает быстрее. От величины и температуры детали зависит твердость и толщина кристаллического образования, чем выше температура и теплоемкость расплава, тем скорее «исчезает» солевая оболочка.

Для того чтобы добиться гомогенной микроструктуры и требующихся качественных характеристик металла, специалист следит за температурным режимом в соляной ванне и, в зависимости от химического состава нагреваемого изделия, плотности соляной среды, глубины и способа погружения детали, ее формы и прочих показателей, просчитывает длительность цикла прогрева.

В цехах металлосервисного предприятия «Ионмет» установлены печи с соляными электродными ваннами, предназначенными для термообработки крупногабаритных изделий. Длина, ширина и глубина ванн составляет 500 мм, 350 мм и 450 мм соответственно.

Для того чтобы добиться гомогенной микроструктуры и требующихся качественных характеристик металла, специалист следит за температурным режимом в соляной ванне и, в зависимости от химического состава нагреваемого изделия, плотности соляной среды, глубины и способа погружения детали, ее формы и прочих показателей, просчитывает длительность цикла прогрева.

В цехах металлосервисного предприятия «Ионмет» установлены печи с соляными электродными ваннами, предназначенными для термообработки крупногабаритных изделий. Длина, ширина и глубина ванн составляет 500 мм, 350 мм и 450 мм соответственно.

СМЦ «Ионмет» обрабатывает в расплавах солей и щелочей детали любого назначения, а еще заготовки инструмента, детали получистовой обработки и прочие изделия для термической обработки.

Высокая эффективность температурной обработки в печах с соляными ваннами позволяет использовать эту технологию для нормализации, высокого отпуска, отжига закаленного инструмента, готовых деталей и заготовок, предварительного и финального прогрева под закалку деталей и инструмента из быстрорежущих и других высоколегированных сталей, охлаждения в расплавах хлористых солей для ступенчатой закалки изделий и инструмента и т.д.

Обработка заготовок в соляных и щелочных расплавах позволяет достичь твердости по сечению и гомогенности структуры, улучшить последующую обрабатываемость заготовок, снизить твердость, предупредить нафталинистого излома при вторичной закалке, исправить микроструктуру изделий и решить многие другие задачи.

Расчет времени и температурного режима, подбор соляного и щелочного состава, ректификаторов с целью предотвращения выгорания углерода, производится индивидуально и зависит от целей, которые необходимо достигнуть данным методом обработки, а также от условной толщины деталей. Результативный метод защиты от обезуглероживания требует постоянного наблюдения за концентрацией солевого расплава при нагревании и возникновении оксидов в соляной ванне.

Высокая эффективность температурной обработки в печах с соляными ваннами позволяет использовать эту технологию для нормализации, высокого отпуска, отжига закаленного инструмента, готовых деталей и заготовок, предварительного и финального прогрева под закалку деталей и инструмента из быстрорежущих и других высоколегированных сталей, охлаждения в расплавах хлористых солей для ступенчатой закалки изделий и инструмента и т.д.

Обработка заготовок в соляных и щелочных расплавах позволяет достичь твердости по сечению и гомогенности структуры, улучшить последующую обрабатываемость заготовок, снизить твердость, предупредить нафталинистого излома при вторичной закалке, исправить микроструктуру изделий и решить многие другие задачи.

Расчет времени и температурного режима, подбор соляного и щелочного состава, ректификаторов с целью предотвращения выгорания углерода, производится индивидуально и зависит от целей, которые необходимо достигнуть данным методом обработки, а также от условной толщины деталей. Результативный метод защиты от обезуглероживания требует постоянного наблюдения за концентрацией солевого расплава при нагревании и возникновении оксидов в соляной ванне.