Екатеринбург, ул. Я. Свердлова, 11а, оф. 123

Пн – Пт: с 7.00 до 16.00 (MSK)

Заказать звонок

Заполните поля

Нажатие кнопки «Заказать звонок» означает согласие с настоящей Политикой конфиденциальности.

ТЕРМИЧЕСКАЯ

ОБРАБОТКА

Термическая обработка (металла, стали и цветных сплавов) – многоступенчатая предварительная либо финишная операция при изготовлении деталей и инструментов, состоящая из поочерёдных процессов нагрева до определённой температуры, выдержки с последующим охлаждением и обеспечивающая в рамках заданных температурных режимов нужные механические свойства в структуре металла.

Основное назначение термической обработки:

К основным видам термической обработки относят: отжиг, нормализацию, высокочастотный нагрев, отпуск и обработку холодом. Наиболее экономичными и производительными технологическими процессами упрочняющей обработки считаются поверхностная закалка при глубинном индукционном нагреве, цементация и нитроцементация.

Для значительного повышения сопротивления абразивному изнашиванию применяют процессы борирования и диффузионного хромирования, позволяющие получить в поверхностном слое химические соединения металлов, отличающиеся высокой твёрдостью.

В центре «Ионмет» можете заказать термическую обработку металла: химико-термической и термомеханической обработки сталей и цветных металлов в рамках типовых и современных технологий по требованиям заказчика.

Процесс термической обработки

Технологический процесс и схемы термообработки разрабатывается индивидуально под заказчика на основе исходных данных рабочих чертежей, спецификаций, ТУ. Оптимальный режим термической обработки и ключевые параметры тепловых расчётов – температура и время нагрева, выдержка и скорость охлаждения, среда нагрева и охлаждения – подбираются в зависимости от теплофизических свойств стали, особенностей и условий эксплуатации изделий, предшествующих и последующих операций процессов формообразования.

Для расчёта сроков и цены термообработки отправьте нам конструкторский чертёж с указанием технических условий на свойства микроструктуры: твёрдости, глубины (толщины) упрочненного поверхностного слоя, механических характеристик, а также категории прочности (КП), группы контроля, величины деформации, коробления, чистоты поверхности, наличие вмятин, царапин и других дефектов. Менеджеры центра грамотно решат все сопутствующие вопросы, в том числе связанные с необходимостью в проведении дополнительных операций – очистки от окалины или масла, правки деталей, услугами транспортировки и т. д.

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА (ХТО)

В отличие от термообработки, не предусматривающей какого-либо иного воздействия, кроме температурного, химико-термическая обработка (ХТО) связана с изменением состава металла (сплава) и поверхностных слоёв детали в результате не только нагрева, но и взаимодействия с окружающей средой. Иными словами, в процессе химико-термической обработки, основанной на сочетании термического и химического воздействия, происходит поверхностное насыщение металломатериала необходимым элементом (С, N, B, Al, Cr, Si, Ti и др.) путём диффузии активных атомов из внешней среды при высокой температуре.

Образованный диффузионный слой у поверхности детали отличается от исходного материала по химическому составу, структуре и свойствам. Не затронутый воздействием насыщающей среды материал детали под диффузионным слоем называется сердцевиной. Миниальный промежуток от поверхности насыщения до сердцевины образует толщину диффузионного слоя.

В промышленности ХТ-обработка широко применяется для деталей деталей машин и механизмов, работающих в негативных условиях износа, кавитации, циклических нагрузок, коррозии при криогенных или высоких температурах, с целью повышения поверхностной твёрдости, износостойкости, задиро- и эрозиостойкости, сопротивления контактной выносливости и изгибной усталостной прочности в поверхностных слоях металла.

К основным видам химико-термического метода обработки относят: цементацию, нитроцементацию, алитирование, сульфидирование, силицирование, а также:

Основное назначение термической обработки:

- подготовка, выравнивание структуры, устранение пористости, рыхлоты, расслоения и других металлургических дефектов, улучшение обрабатываемости материала для ускоренной диффузии;

- снятие остаточных напряжений от структурных и фазовых превращений, а также предварительной обработки для восстановления изотропных свойств, повышение точности геометрии изделий за счёт уменьшения коробления и деформации;

- повышение механических свойств готовых изделий путём воздействия на микроструктуру (размер зерна, создание субструктуры, распределение избыточных фаз);

- создание специальных свойств (прочность, трещиностойкость, ударная вязкость, устойчивость против коррозии).

- Первичная термообработка (ПТО, различные виды отжигов или термо-механическая обработка) – подготовка оптимальной однородной металлоструктуры с мелким или сверхмелким зерном для последующей механообработки резанием, а также холодной и горячей пластической деформации. Сочетание различных видов предварительной термической обработки способны на 10–30% усилить конечные свойства деталей.

- Итоговая упрочняющая термообработка (ОТО) готовых деталей по техническим условиям.

К основным видам термической обработки относят: отжиг, нормализацию, высокочастотный нагрев, отпуск и обработку холодом. Наиболее экономичными и производительными технологическими процессами упрочняющей обработки считаются поверхностная закалка при глубинном индукционном нагреве, цементация и нитроцементация.

Для значительного повышения сопротивления абразивному изнашиванию применяют процессы борирования и диффузионного хромирования, позволяющие получить в поверхностном слое химические соединения металлов, отличающиеся высокой твёрдостью.

В центре «Ионмет» можете заказать термическую обработку металла: химико-термической и термомеханической обработки сталей и цветных металлов в рамках типовых и современных технологий по требованиям заказчика.

- Предварительная термическая обработка (ПТО) отливок, поковок, сортового проката и других полуфабрикатов, штампового инструмента сложной формы для снятия остаточных литейных напряжений, исправления крупнозернистой структуры, уменьшения деформации при слесарной доводке, улучшения обрабатываемости резанием, подготовки структуры стали к окончательной термообработке, уменьшения чувствительности к образованию трещин.

- Комплексная термообработка с многократным высоко- и низкотемпературным нагревом сортового и листового проката, котельных, подшипниковых, нефтяных труб. Термическое упрочнение арматурной стали, отливок и других изделий. Стабилизация размеров подшипников, инструмента, зубчатых колёс и др. Устранение шлифовочных напряжений.

- Термомеханическая обработка (ТМО) стали труб, арматуры, поковок и штамповок с параллельным температурным и механическим воздействием (т. н. механотермическая деформация). Формирование в металле устойчивой субструктуры. Термическое упрочнение резцов, пружин, зубил, валов, фрез и другой металлопродукции.

- «Холодная» обработка инструментов из быстрорежущей стали, для придания изделиям твёрдости, жёсткости, вязкости и упругости.

- Различные виды упрочняющей химико-термической обработки (ХТО) металлов в специальной среде, включая ионное азотирование, МД-оксидирование, обработку в ваннах и другие работы по поверхностному насыщению изделий различными элементами путём диффузии. Берём в работу изделия с любыми размерами допуска, включая минимальные.

Процесс термической обработки

Технологический процесс и схемы термообработки разрабатывается индивидуально под заказчика на основе исходных данных рабочих чертежей, спецификаций, ТУ. Оптимальный режим термической обработки и ключевые параметры тепловых расчётов – температура и время нагрева, выдержка и скорость охлаждения, среда нагрева и охлаждения – подбираются в зависимости от теплофизических свойств стали, особенностей и условий эксплуатации изделий, предшествующих и последующих операций процессов формообразования.

Для расчёта сроков и цены термообработки отправьте нам конструкторский чертёж с указанием технических условий на свойства микроструктуры: твёрдости, глубины (толщины) упрочненного поверхностного слоя, механических характеристик, а также категории прочности (КП), группы контроля, величины деформации, коробления, чистоты поверхности, наличие вмятин, царапин и других дефектов. Менеджеры центра грамотно решат все сопутствующие вопросы, в том числе связанные с необходимостью в проведении дополнительных операций – очистки от окалины или масла, правки деталей, услугами транспортировки и т. д.

ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА (ХТО)

В отличие от термообработки, не предусматривающей какого-либо иного воздействия, кроме температурного, химико-термическая обработка (ХТО) связана с изменением состава металла (сплава) и поверхностных слоёв детали в результате не только нагрева, но и взаимодействия с окружающей средой. Иными словами, в процессе химико-термической обработки, основанной на сочетании термического и химического воздействия, происходит поверхностное насыщение металломатериала необходимым элементом (С, N, B, Al, Cr, Si, Ti и др.) путём диффузии активных атомов из внешней среды при высокой температуре.

Образованный диффузионный слой у поверхности детали отличается от исходного материала по химическому составу, структуре и свойствам. Не затронутый воздействием насыщающей среды материал детали под диффузионным слоем называется сердцевиной. Миниальный промежуток от поверхности насыщения до сердцевины образует толщину диффузионного слоя.

В промышленности ХТ-обработка широко применяется для деталей деталей машин и механизмов, работающих в негативных условиях износа, кавитации, циклических нагрузок, коррозии при криогенных или высоких температурах, с целью повышения поверхностной твёрдости, износостойкости, задиро- и эрозиостойкости, сопротивления контактной выносливости и изгибной усталостной прочности в поверхностных слоях металла.

К основным видам химико-термического метода обработки относят: цементацию, нитроцементацию, алитирование, сульфидирование, силицирование, а также:

- Азотирование – диффузионное насыщение поверхностного слоя стали азотом при нагревании в соответствующей среде;

- Борирование– насыщение поверхности стали, тугоплавких металлов и никелевых сплавов бором с целью повышения твёрдости, износостойкости и коррозионной стойкости в водных растворах соляной, серной и фосфорной кислот;

- Хромирование – насыщение поверхности чугунных, стальных изделий и деталей из никелевых, вольфрамовых и других сплавов хромом.

Услуги термообработки стали, сплавов и металлов

Примеры термообработки деталей, выполненных работ нами:

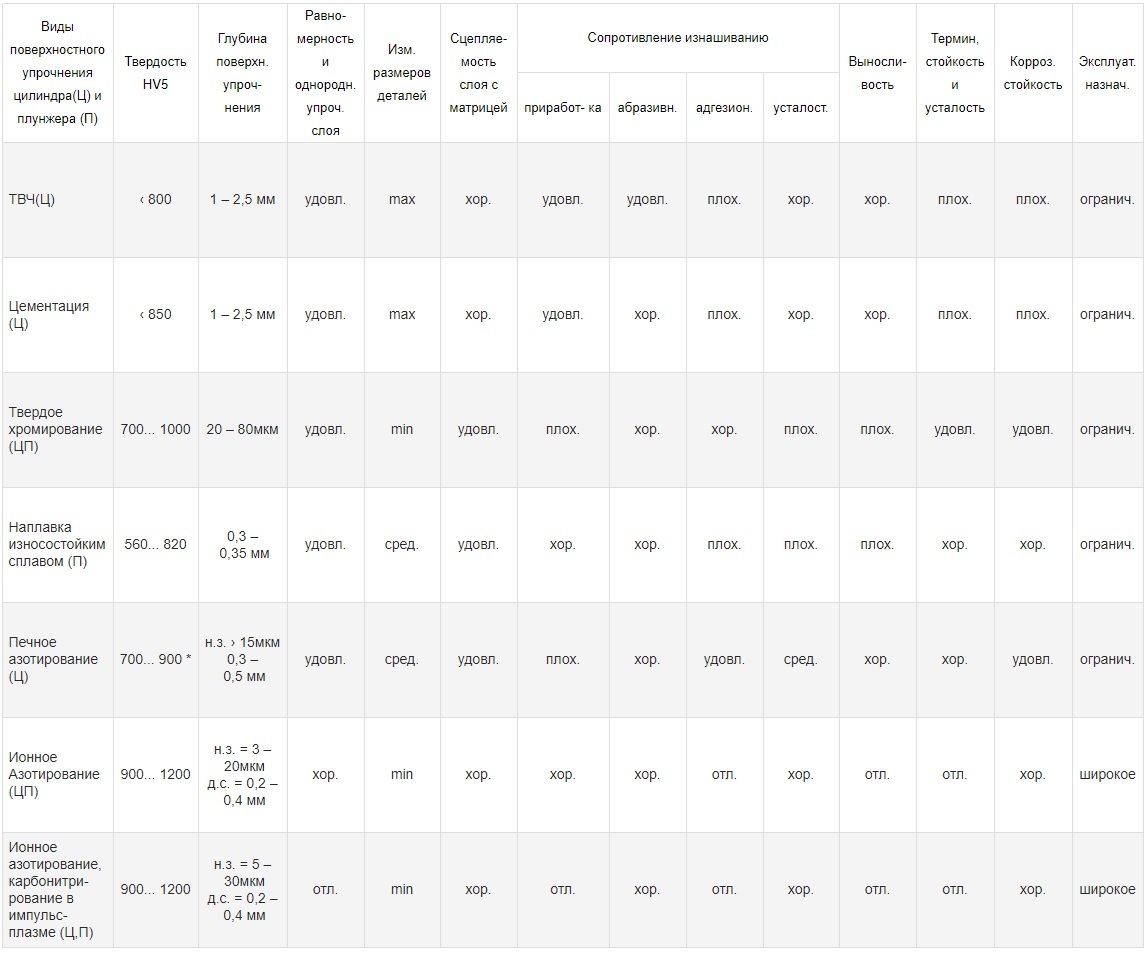

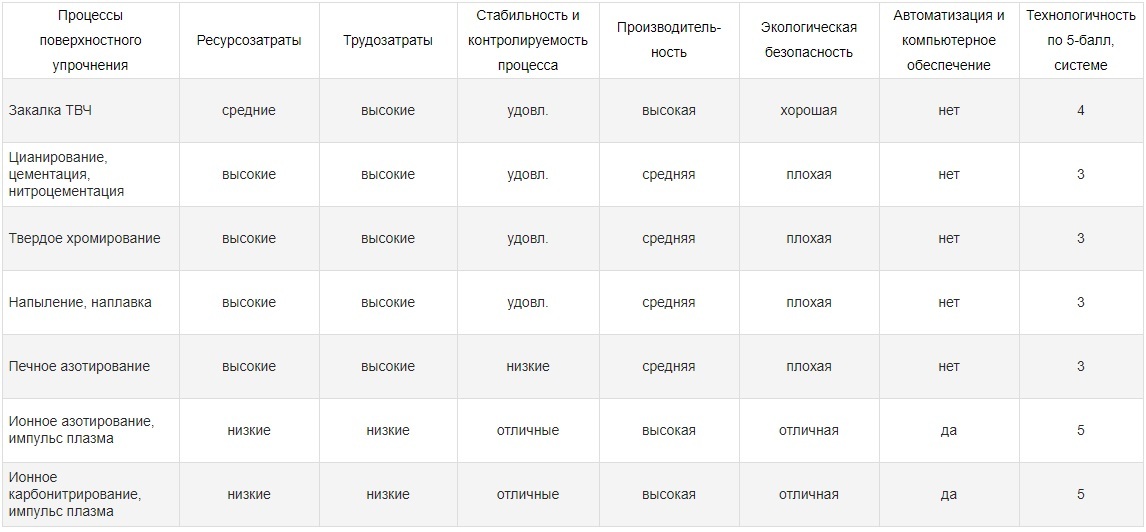

Оценка различных технологий поверхностного упрочнения

Влияние видов упрочнения на характеристики упрочненного слоя и его свойства на высокопрочных сталях